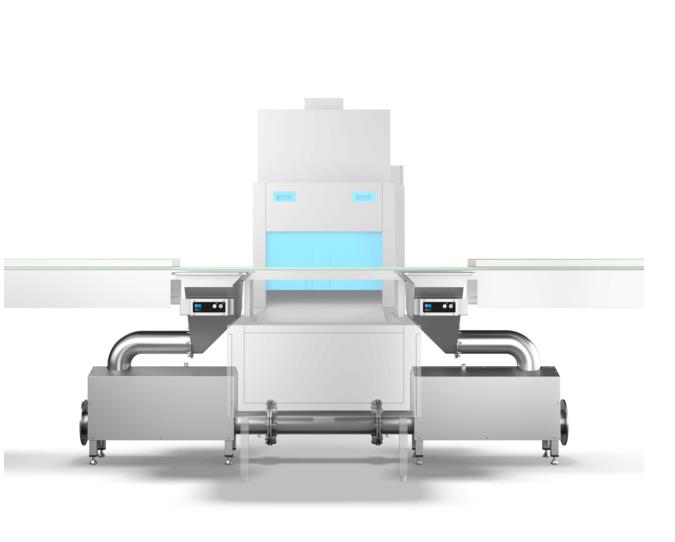

森工颗粒包装机:高粉尘场景下的精准高效包装之道

在森工行业中,颗粒产品的包装工作面临着诸多挑战,尤其是在高粉尘的生产场景下,如何实现精准高效的包装成为了企业关注的重点。森工颗粒包装机作为完成这一关键任务的核心设备,其性能和应对策略至关重要。

高粉尘场景对包装的挑战

高粉尘环境是森工颗粒生产的典型特征之一。大量的颗粒粉尘不仅会对操作人员的身体健康造成威胁,如引发呼吸道疾病等,还会对包装设备产生严重的影响。粉尘容易进入包装机的各个零部件,导致机械磨损加剧,例如传动部件在粉尘的侵蚀下,润滑效果下降,磨损速度加快,进而影响设备的稳定性和使用寿命。同时,粉尘还可能干扰包装机的传感器和控制系统,使得计量不准确,包装精度降低。高浓度的粉尘还存在一定的爆炸风险,对生产安全构成隐患。

森工颗粒包装机的精准计量技术

高精度称重传感器的应用

为了在高粉尘场景下实现精准包装,森工颗粒包装机通常配备了高精度的称重传感器。这些传感器具有极高的灵敏度和稳定性,能够精确测量颗粒的重量。例如,采用应变式称重传感器,其可以将颗粒的重量变化转化为电信号,并且能够在复杂的粉尘环境中保持稳定的性能。通过先进的信号处理技术,对传感器输出的信号进行滤波、放大等处理,有效去除粉尘干扰带来的噪声信号,确保称重数据的准确性。

智能算法与控制系统的优化

包装机的控制系统运用智能算法对称重数据进行实时分析和处理。例如,采用模糊控制算法,根据颗粒的重量偏差自动调整进料速度和出料量。当检测到颗粒重量接近设定值时,系统会自动降低进料速度,实现精细的定量控制,从而保证每袋颗粒的重量误差在极小的范围内。同时,控制系统还具备自学习和自适应功能,能够根据不同批次颗粒的特性,自动调整参数,进一步提高计量的精准度。

应对高粉尘的防护措施

密封结构设计

森工颗粒包装机在设计上注重密封性能。包装机的进料口、出料口以及各个连接部位都采用了特殊的密封装置,如橡胶密封圈、迷宫式密封等,有效防止粉尘的泄漏和进入。对于容易产生粉尘飞扬的部位,如颗粒输送管道,还设置了负压吸尘装置,将产生的粉尘及时吸走,保持工作环境的清洁。

防尘防护罩与定期维护

为了保护包装机的关键部件,如电机、控制器等,通常会安装专门的防尘防护罩。这些防护罩不仅能够阻挡粉尘的侵入,还具备一定的散热功能,确保设备在高粉尘环境下正常运行。同时,制定严格的定期维护计划,对包装机进行全面的清洁和检查,及时清理内部积聚的粉尘,更换磨损的密封件和零部件,保证设备的良好运行状态。

提高包装效率的策略

高速进料与出料系统

森工颗粒包装机采用了高速的进料和出料系统,以提高包装效率。例如,采用双螺杆进料机构,能够快速、均匀地将颗粒输送到称重斗中,减少进料时间。同时,出料口的设计也经过优化,使得包装好的颗粒能够迅速排出,避免堵塞和堆积。通过合理的工艺流程设计,实现进料、称重、包装、出料等环节的无缝衔接,进一步提高生产效率。

自动化与信息化技术的融合

引入自动化和信息化技术是提高包装效率的重要手段。包装机配备了先进的自动化控制系统,能够实现自动上袋、自动计量、自动封口等一系列操作,减少人工干预,提高生产速度。同时,通过物联网技术,将包装机与企业的生产管理系统进行连接,实现生产数据的实时采集和分析,便于企业对生产过程进行监控和优化,及时调整生产计划,提高整体生产效率。

在高粉尘的森工颗粒生产场景中,通过采用精准计量技术、有效的防护措施以及提高包装效率的策略,森工颗粒包装机能够在保证包装精度的同时,实现高效的生产,为森工企业的稳定发展提供有力的支持。随着技术的不断进步,相信森工颗粒包装机将在性能和功能上不断完善,更好地适应复杂的生产环境。